Verstärkter Leichtsinn

29.01.2015

Im Studienbereich Maschinenbau hat man Leichtes im Sinn: Das neu eingerichtete Labor „Leichtsinn“ für Leichtbau und Faserverbundkunststoffe ermöglicht die Fertigung von Leichtbaustrukturen.

© np

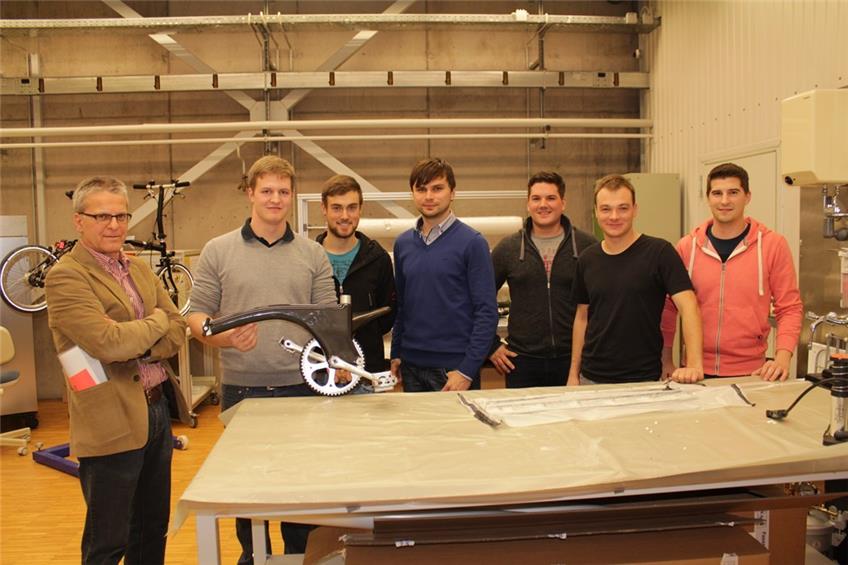

Bauteilen gemeinsam beim „Abnehmen“ helfen: Prof. Dr.-Ing. Klaus Bellendir, B.Eng. Simon Schneider, Arndt Puls, M.Eng. Michail Schlosser, Jörg Haigis, Tobias Kühne und Marco Dinser haben sich den Faserverbundwerkstoffen verschrieben. Schneider machte die Rahmenstruktur eines Faltrades so um rund 27 Prozent leichter.

Man muss nur auf sein Smartphone schauen, um zu erkennen: Fortschritt bringt es oft mit sich, dass Technologie leichter wird. Füllten die ersten Computer mit ihren Tonnen an Gewicht noch ganze Räume, schmiegen sie sich heute sanft als Tablets in die eigenen Hände. Neue Technologien und Materialien ermöglichen Leichtbauweisen, die zuvor noch nicht umsetzbar waren.

Wer sehen will, wie eine solche Umsetzung geht, braucht nur einen Blick in die Hochschule zu werfen. Im Labor „Leichtsinn“ des Studienbereiches Maschinenbau arbeiten Studierende im Rahmen von Projekt-, Bachelor- und Masterarbeiten mit diesen modernen Leichtbauwerkstoffen. Konkret werden Bauteile aus glas-, kohlenstoff- und aramidfaserverstärkten Kunststoffen (GFK, CFK, AFK) gefertigt. „Es gilt, Komponenten oder auch Gesamtstrukturen durch leichtere Alternativen zu ersetzen und dabei das Leichtbaupotenzial der Faserverbundkunststoffe werkstoffgerecht auszunutzen“, erklärt Prof. Dr. Klaus Bellendir. Das aktuelle Leitprojekt ist ein Faltrad, für das unter der Projektbezeichnung „Brompton-ultra“ eine Variante in extremer Leichtbauweise entwickelt werden soll.

Leichtere Werkstoffe wie beispielsweise Aluminium, Titan und Faserverbundkunststoffe gelten in vielen Branchen als Schlüsseltechnologie. Denn leichtere Bauteile und Strukturen, die vergleichbare oder bessere mechanisch-physikalische Eigenschaften besitzen als ihre Vorgänger aus herkömmlichen Materialien, sind einfacher zu handhaben und wirtschaftlicher. Beispiele dafür findet man in vielen Anwendungsgebieten. So liegen die Anteile faserverstärkter Materialien bei der Entwicklung neuer Flugzeuge bei etwa 50 Prozent und auch im Automobilbau werden Karosserien aus kohlenstofffaserverstärkten Kunststoffen mittlerweile in Serie produziert. Prof. Dr. Bellendir will seine Maschinenbaustudenten mit Leichtbauprojekten deshalb gut auf die Berufswelt vorzubereiten. „Das Interesse unter den Studenten ist groß“, meint er. Die Theorie direkt vor Ort anzuwenden und umzusetzen, soll ihre praktischen und theoretischen Kompetenzen steigern.

Denn das Verhalten und die Eigenschaften von Faserverbundbauweisen zu verstehen, bedeutet, anders zu denken als gewohnt. „Ein Werkstoff wird nicht nur ausgewählt“, so verrät der studentische Mitarbeiter Arndt Puls, „sondern er muss regelrecht erst entstehen, also gebaut werden“. Laboringenieur Michail Schlosser verrät den Schüssel zu einer gelungenen Leichtbauentwicklung mit Faserverbundkunststoffen: „Richtige Bauteilberechnung bzw. Auslegung und sorgfältige Fertigung mit einem geeigneten Verfahren. Der schichtweise Aufbau des sogenannten Laminats muss mit höherem theoretischen Aufwand ermittelt werden, der Werkstoffe hat richtungsabhängige Eigenschaften und ist komplizierter“. Schlosser plant im Übrigen bereits seine Promotion auf dem Gebiet des Werkstoffversagens von Faserverbundstrukturen.

Die Studenten können bereits erste Erfolge vorweisen. Simon Schneider zeigt stolz den Hauptrahmen eines Faltrades. Mit Hilfe einer hybriden Konstruktion aus CFK und Anbindungsteilen aus hochfestem Flugzeugaluminium hat er das ursprüngliche Bauteil aus Stahl um 420 Gramm leichter gemacht, die Steifigkeit blieb dabei erhalten. Auch die restlichen Teile des Faltrades sollen künftig Stück für Stück durch Alternativen mit weniger Masse ersetzt werden. Charakteristisch für Faserverbundkunststoffe ist, dass der Werkstoff selbst anforderungsgerecht aus hochfesten und hochsteifen Fasern und einer Kunststoff-Bettungsmasse gestaltet und gefertigt werden kann. Dafür stehen im Labor „Leichtsinn“ mit dem Handlaminieren, Pressverfahren und der Vakuuminfusion geeignete Möglichkeiten zur Verfügung. Auch eine entsprechende Nachbehandlung in Temperöfen zur Verbesserung der mechanischen Eigenschaften ist möglich.

Für Studierende ergibt sich mit den Erfahrungen in Labor und Vorlesungen eine wertvolle Zusatzqualifikation für Leichtbau und moderne Werkstoffe, die sie für Unternehmen sehr interessant machen, versichert Prof. Dr. Klaus Bellendir. Das Thema soll in Zukunft noch prominenter im Studienbereich Maschinenbau werden. „Wir planen Lehrveranstaltungen für Faserverbundkunststoffe sowie für Leichtbau auch im Bachelor-Studiengang“, verrät Bellendir. Erst einmal geht es aber im „Leichtsinn“-Labor weiter - schließlich nimmt das Faltrad nicht „von alleine“ ab.